합사의 데니어(Denier)만 알면 업체가 홍보하는 제원이 정확한지 알 수 있다.

어제 올린 낚싯줄 판매업체들이 절대 밝히지 않는 한 가지란 제목의 포스팅에서 낚싯줄 판매업체에서 데니어를 공개하면 홍보하는 낚싯줄의 제원이 정확한지를 검증할 수 있다고 했는데 현재 판매되고 있는 낚싯줄 중에서 특히 중국산 합사의 제원을 보면 터무니없는 것들이 많아서 개인적으로는 수입해서 판매하는 업체에서조차 제원을 정확히 평가할 수 있는 역량이 없는 것은 아닐까 하는 생각도 하고 있습니다.

합사의 경우에는 공개된 물성에 따라 데니어만 알면 합사의 직경을 알 수 있고 나아가서는 인장강도도 산출할 수가 있습니다.

따라서 합사의 원료가 되는 다이니마를 제조하는 업체에서 공개한 데이터에 의거하면 최고치의 인장강도를 뽑아낸다 하더라도 낚싯줄을 판매하는 업체가 홍보하는 정도로는 만들 수 없다는 것을 과학적으로도 증명할 수 있습니다.

그래서 오늘은 합사를 판매하는 업체들이 제시하는 제원이 과연 믿을만한 것인지를 알아보도록 하겠습니다.

우리나라는 합사의 제원에 대해 정해진 기준이 없어서 대부분 일본의 것을 준용하고 있습니다. 따라서 여기서도 합사 1호의 데니어는 200d이고 표준직경은 0.171mm로 하여 계산하도록 하겠습니다.

그러나 바낙스는 합사 1호의 직경을 0.16mm로 정하고 있는데 아쉽게도 사용한 원사의 데니어는 얼마인지 공개하지 않고 있습니다.

그리고 합사의 비중은 업체별로 0.98 또는 0.97이라고 하지만 여기서는 0.97로 단일화하겠습니다.

데니어나 데시텍스에 대한 설명은 시청자분들께서 검색해보시는 것으로 하고 여기서는 업체들이 말하는 제원 중에는 믿을 수 없는 것이 많다는 것을 몇 가지 제품을 예로 들어 비교해보도록 하겠습니다.

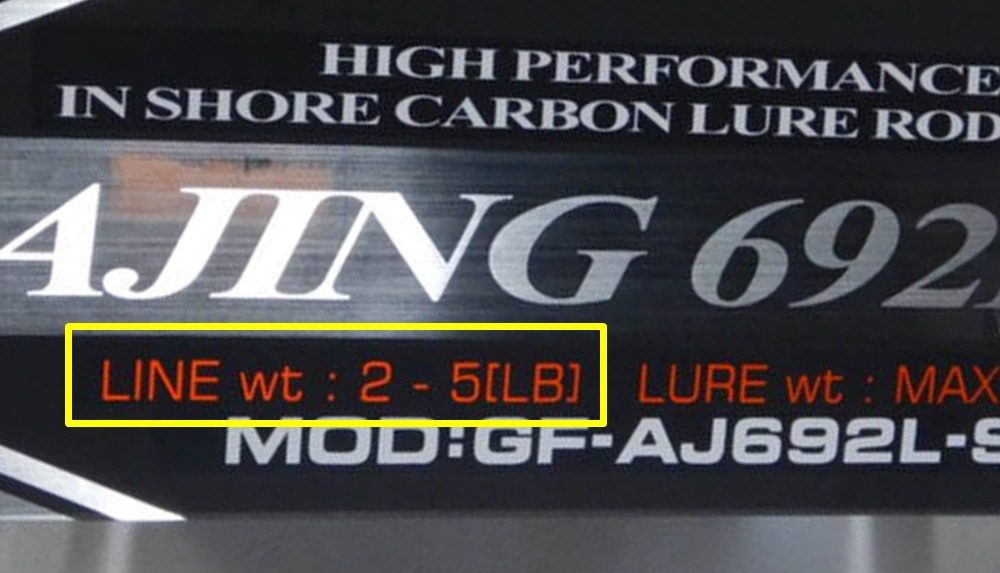

먼저 다이와의 J브레이드를 판매하는 모 업체는 1호 합사의 직경이 0.13mm라고 밝히고 있어서 일본의 기준보다 0.04mm가 가늘고 바낙스보다도 0.03mm나 가늘다고 합니다. 정말 뛰어난 기술로 만들었나 봅니다.

과연 그럴까요?

거두절미하고 결론만 말씀드리면 합사의 데니어를 계산하는 공식은 합사의 비중×9000×π×(라인의 지름÷2)²입니다.

이 공식에 따라 일본의 합사기준이 맞는지부터 검증해보겠습니다.

일본의 합사 1호 기준은 200d에 0.171mm의 지름을 가지고 있습니다.

따라서 합사의 비중인 0.97×9000×π×(0.171÷2)²을 하면 200.49가 나와서 합사 1호는 200d가 맞다는 것을 알 수 있습니다.

그럼 이번에는 J브레이드의 1호의 데니어를 구해보겠습니다.

역시 같은 공식에 대입하면 0.97×9000×π×(0.13÷2)²으로 115.9라는 값을 계산할 수 있습니다.

1호 합사의 재료가 되는 원사가 다이니마를 생산하는 원천기술을 가진 곳에서도 만들지 못하는 115d의 원사를 공급받아 만들었다는 것인데 이렇게 뛰어난 기술을 가진 원사의 생산업체는 도대체 어디일까요?

일본 다이와 본사의 홈페이지에도 일본에서 제정한 합사기준을 따르고 있다고 밝히고 있는데 본사가 만들지 못하는 것을 국내수입업체는 대체 어디서 그런 뛰어난 제품을 구한 것일까요?

그러므로 정품이 아니거나 업체의 과장된 제원표시라는 의심을 하게 되는 것은 당연한 일일지도 모릅니다.

저는 낚시용품을 구매할 때는 현란한 뽀샵보다는 얼마나 많은 정보를 제공하는지를 판단의 한 근거로 삼으라고 언제나 강조하고 있습니다.

일본의 낚시용품업체들은 일본의 기준을 따르기 때문에 이것은 합리적인 의심이라고 할 수 있습니다.

한편 바낙스의 1호 합사를 일본의 기준에 대입해보면 사용한 원사가 175.5d로 일제보다 우수한 원사를 사용했다고 할 수 있습니다.

과연 그럴까요?

이것이 어제 지적한 것처럼 데니어를 밝히지 않는 데서 오는 문제라는 것이죠.

한국낚시용품협회에서는 이런 기준의 제정에 대해 전혀 관심이 없는 것처럼 보이고 개별 업체들 또한 어떤 기준으로 합사 1호를 규정하고 있는지 모호할 뿐만 아니라 자신들이 표기한 제원이 어떻게 산출된 것이며 얼마나 정확한 것인지조차 모르는 경우가 있을 정도로 심각한 수준이란 것입니다.

물론 100d의 원사로도 1호 합사를 만들 수는 있습니다. 그러나 과연 그 1호의 기준이 무엇일까요? 여러분들은 아십니까?

끝으로 원사의 데니어란 실의 굵기를 말하지만 실제로는 무게를 측정한 것으로 이것을 알면 무게와 비중을 역산하여 직경을 알 수 있고 단면적도 계산할 수가 있으므로 종국에는 업체가 표시하는 인장강도의 정확한 값도 계산해낼 수가 있습니다.

그러나 모든 공식이나 수식을 공개하는 것은 악용될 소지가 있기에 여기선 더 이상 소개하지 않는 점을 양해바라면서 이제 오늘의 결론을 말씀드리고 마치도록 하겠습니다.

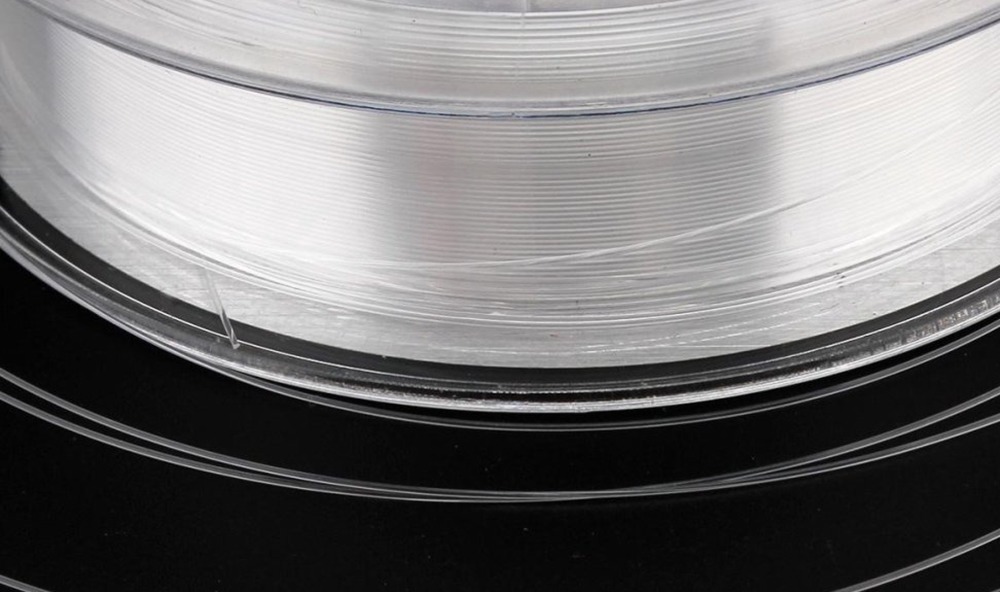

국내 낚싯줄 생산업체나 판매업체는 모노라인의 제원은 일본의 기준을 따르고 있으나 합사의 경우에는 일본의 기준을 따르는지 알 수가 없습니다.

그렇다면 그들은 어떤 기준에서 합사 1호라고 규정한 것인지 물어야 하는 것은 소비자의 권리요 소비자의 물음에 답해야 하는 것은 판매자의 의무가 아닐까요?

시중에서는 1호 합사가 업체마다 굵기와 강도가 차이가 난다고 하는 낚시인들을 쉽게 볼 수 있습니다.

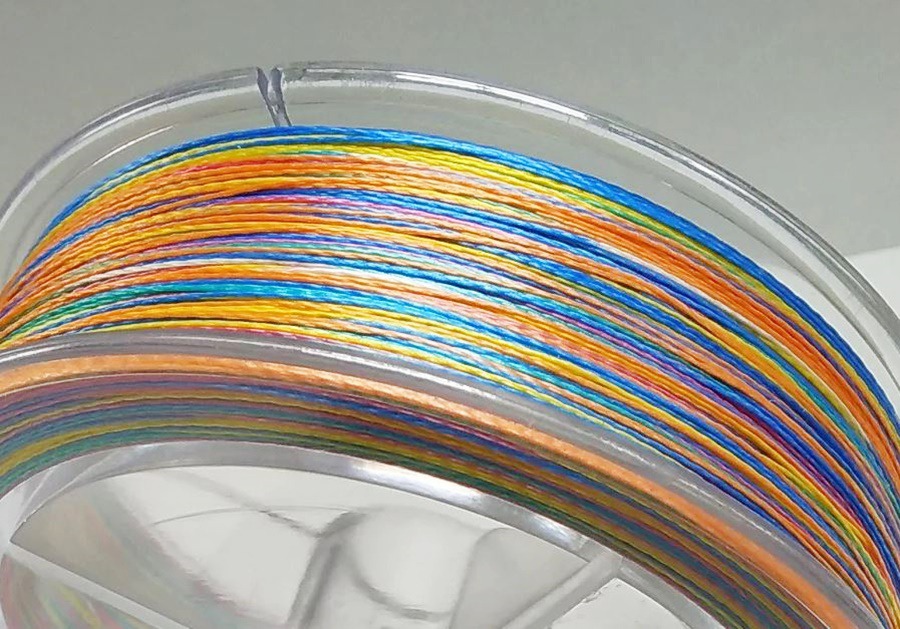

지금 보시는 사진은 시중에서 판매 중인 8개 업체의 8합사 1호를 현미경으로 확대한 것으로 인장강도는 16~20파운드로 다소 차이가 있으나 특히 왼쪽에서 5번째의 제품은 가장 가늘면서도 인장강도는 가장 높다고 선전하고 있습니다.

합사는 넓게 보면 섬유의 일종으로 원래 가지는 소재의 기본특성으로 고유의 cN/dtex(센티뉴턴/데시텍스)의 값을 가지고 있으며 업체들이 제시하는 직경을 알면 단면적을 계산하여 더 정확한 인장강도를 계산해낼 수 있습니다.

그러므로 낚시인들의 이런 불만 어린 목소리는 합사의 호수를 어떤 기준으로 정했는지를 밝히면 해결될 일이고 그것이 번거롭다면 사용한 원사의 데시텍스나 데니어만 공개하면 낚싯줄을 생산·판매하는 업체의 뻥튀기 스펙은 100% 걸러질 수밖에 없습니다.

그리고 합사 제작에 사용된 원사의 데니어는 비밀이랄 수도 없는 것입니다.

따라서 몰라서 못하는 것이 아니라면 생산업체나 판매업체에서는 데니어를 공개하는 것이 소비자들의 높은 신뢰를 얻을 수 있는 길임을 주지하시고 기꺼운 마음으로 공개에 동참해주시길 바라며 공개한다면 저부터 나서서 적극 홍보해드리겠다는 약속을 다시 한 번 드리면서 포스팅을 마칩니다.